1. Was ist RoHS? RoHS, offiziell Richtlinie 2002/95/EG genannt, ist eine Richtlinie der Europäischen Union…

Laserschneidtechnik: Maschinen vor Brandgefahr schützen

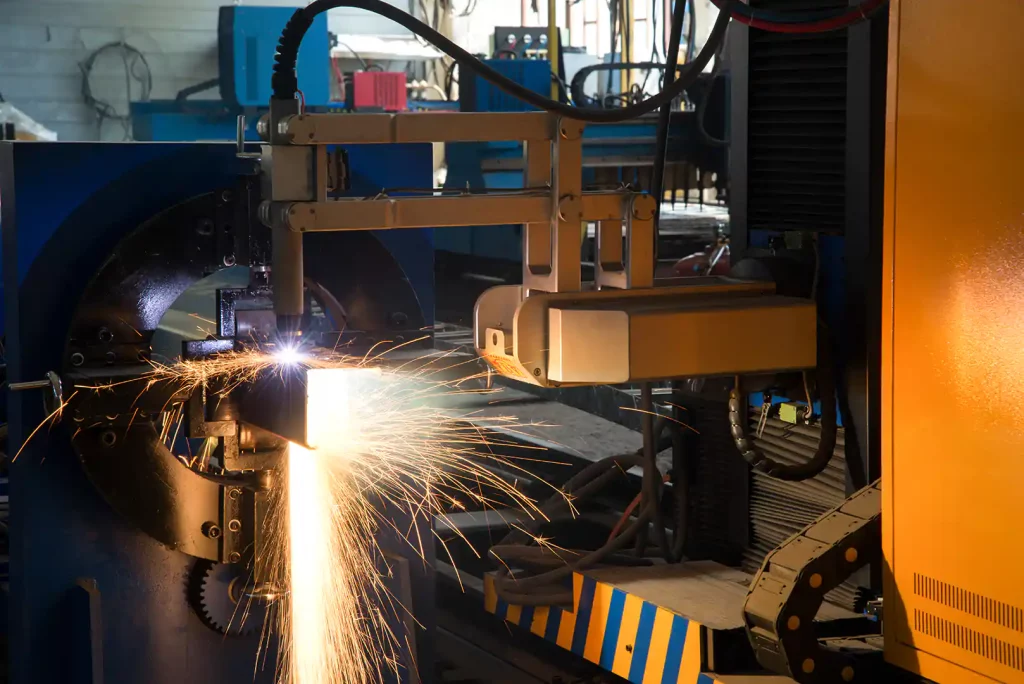

Die Laserschneidmaschine hat die Industrie und ihre Arbeitseffizienz dramatisch revolutioniert. In vielerlei Hinsicht hat es die Landschaft der Fertigung und Produktion verändert, sie rationalisiert und gleichzeitig die Kosten gesenkt. Zweifellos ist die Lasertechnologie heute aus vielen modernen Werkzeugmaschinen nicht mehr wegzudenken.

Laserschneidtechnik: Von der Antike bis zur Gegenwart

Die Grundlagen der Lasererfindung reichen bis in die 1900er Jahre zurück, als Albert Einstein die Prinzipien hinter dem „Emissions“-Konzept entwarf. Die Anwendung von Lasern hat sich jedoch erst in den 1960er Jahren herausgebildet Theodore Maiman baute und betrieb den ersten funktionsfähigen Laser in den Hughes Research Labs in Kalifornien, USA.

Zu den ersten Anwendungen des Lasers gehörte die Flugzeug- und Automobilindustrie, wo er zum Schneiden von Löchern in Autokühlergehäuse aus druckgegossenem Aluminium verwendet wurde. Von dort aus hat es sich seit seiner Einführung zu einer der beliebtesten Anwendungen dieser Technologie entwickelt.

Mehr als 50 Jahre später hat sich die Lasertechnologie hinsichtlich Leistung, Qualität und Präzision erheblich weiterentwickelt. Aufgrund der gesteigerten Effizienz und Präzision der Systeme verwenden Hersteller heute verschiedene Arten von Lasern in ihren Fertigungsprozessen.

Laserschneidtechnologie: So funktioniert es

Grundsätzlich ist das Laserschneiden ein Verfahren, mit dem komplizierte Teile und Formen aus Blechen, Kunststoffen und vielen anderen Materialien hergestellt werden. Die Fertigungsindustrie hat durch die Entwicklung von Laserschneidern einen bedeutenden Schritt nach vorne gemacht, da sie mit ihrer Fähigkeit, Materialien je nach Material mit einer Geschwindigkeit von bis zu 10 Metern pro Minute zu bearbeiten, dazu beigetragen hat, die Produktion zu beschleunigen. Laserschneider werden in einer Vielzahl von Branchen eingesetzt, um präzise und qualitativ hochwertige Schnitte in einer Vielzahl von Materialien herzustellen. Ein Laserschneider kann eine Vielzahl von Metallen schneiden oder gravieren, darunter Aluminium, Edelstähle und Titanlegierungen.

Im Vergleich zur traditionellen Metallbearbeitung stehen die Vorteile und Vorteile des Laserschneidens weit im Vordergrund. Insbesondere das Laserschneiden ermöglicht es, sehr komplizierte und komplizierte Formen und Formen mit Leichtigkeit zu erstellen, was zu präzisen Ergebnissen führt, die sonst unmöglich wären. Die erzeugten lasergeschnittenen Komponenten sind außerdem einheitlich in Form und Größe und haben eine ansprechende Oberflächenbeschaffenheit. Dies macht die Laserschneidtechnologie ideal für den Einsatz in kommerziellen und hochwertigen Präzisionsteilen wie Flugzeug- und Automobilteilen, medizinischen Geräten, elektronischen Komponenten und vielem mehr.

Arten der Laserschneidtechnologie

Die Lasertechnologie hat sich im Laufe der Zeit dramatisch weiterentwickelt, was zur Entwicklung von Laserschneidtechnologien führte, die in Werkzeugmaschinen verwendet werden. Es gibt verschiedene Arten von Lasern, darunter sind:

-

CO 2 -Laser

Die ersten Laserschneidmaschinen verwendeten CO²-Laser aus den 1960er Jahren. CO² ist eines der am häufigsten verwendeten Gase und wird aufgrund seiner relativ höheren Geschwindigkeit im Vergleich zu anderen Laserarten für Laserschneidprozesse verwendet. Ein CO²-Laser erzeugt durch die Verwendung von komprimiertem Kohlendioxid als Energieübertragungsmedium enorme Energie in Form von sehr kurzen Impulsen, die bis zu 100-mal kürzer sind als bei anderen Lasern. Mit dieser Fähigkeit ist es möglich, extrem hohe Schnittgeschwindigkeiten zu erreichen.

Der CO²-Laser ist eine ausgezeichnete Wahl zum Schneiden durch schwere, dicke oder dichte Materialien mit halsbrecherischer Geschwindigkeit, da er sich nicht mit Materialeigenschaften wie Einschränkungen der Hitzebeständigkeit befassen muss. Dadurch können Hersteller neue Produktdesigns schneller erstellen. Diese größere Macht impliziert natürlich auch, dass sie ein höheres Risikopotenzial haben und mit äußerster Sorgfalt behandelt werden müssen. Die Maschine muss immer in Schach gehalten werden, um Schäden oder Feuer zu vermeiden. CO²-Laser bergen auch das Risiko, Hautverbrennungen und Augenschäden zu verursachen, wenn keine angemessene Schutzausrüstung getragen wird.

-

Faseroptisch gekoppelte Diodenlaser (FOCD)

Faseroptisch gekoppelte Diodenlaser (FOCD) sind Laser mit optischer Faserverbindung. Dies ermöglicht eine höhere Präzision und schnellere Verarbeitungsgeschwindigkeiten während des Herstellungsprozesses, indem das System kompakt, leicht und robust gemacht wird.

Die Glasfasertechnologie kann in einer Vielzahl von Branchen eingesetzt werden, darunter Automobil, Luft- und Raumfahrt, medizinische Geräte, Verpackungsmaschinen, Robotik und medizinische Geräte, um nur einige zu nennen. Der Vorteil der Verwendung von FOCDs besteht darin, dass sie kleiner, leichter und kostengünstiger sind als andere Laserschneidinstrumente.

Die FOCDs neigen dazu, die Laserleistung flüchtig zu machen, was zu einem kurzen Impulslaserstrahl führt. Dies führt zu einer schlechten Schnitt- und Schweißqualität sowie zum Schmelzen, anstatt es nur zu schneiden. Dieses Problem kann jedoch durch die Verwendung eines Tiefpassfilters gelöst werden. Die FOCDs können auch dazu neigen, Laserleistungsschwankungen zu verursachen. Das System wird bei Verwendung eines einzelnen Impulses auf instabile und unvorhersehbare Energieniveaus des Strahls stoßen. Dies könnte behoben werden, indem das Kühlsystem für Hochleistungslaser aufgerüstet oder mehrere kurze Impulse in einem Zyklus verwendet werden, um die Laserschneidleistung zu erhöhen.

-

Faserlaser

Faserlaser werden seit den 1980er Jahren verwendet und werden aufgrund ihrer geringen Größe und ihres einfachen Transports in vielen Bereichen eingesetzt, einschließlich Fertigung, Konstruktion und mehr. Der Strahl eines Faserlasers kann so eingestellt werden, dass er kontinuierlich oder gepulst ist.

Faserlaser haben mehrere Vorteile, einschließlich ihrer kompakten Größe, der hochwertigen Strahlausgabe und der direkten Ein-Aus-Modulationssteuerung. Durch den Verzicht auf Spiegel sind Faserlaser zudem wartungsarm. Im Vergleich zu CO²- und anderen Laserschneidverfahren haben Faserlaser eine relativ geringere Leistung. Faserlaser sind außerdem sehr anfällig für Vibrationen, die die Qualität des Laserstrahls beeinträchtigen und zum Ausfall der Werkzeugmaschine führen können.

-

Neuere Lasertechnologien

Faserlaserbarren, die Dioden zur Stromerzeugung nutzen, sind eine weitere Form einer neuen, auf dem Vormarsch befindlichen Lasertechnologie.

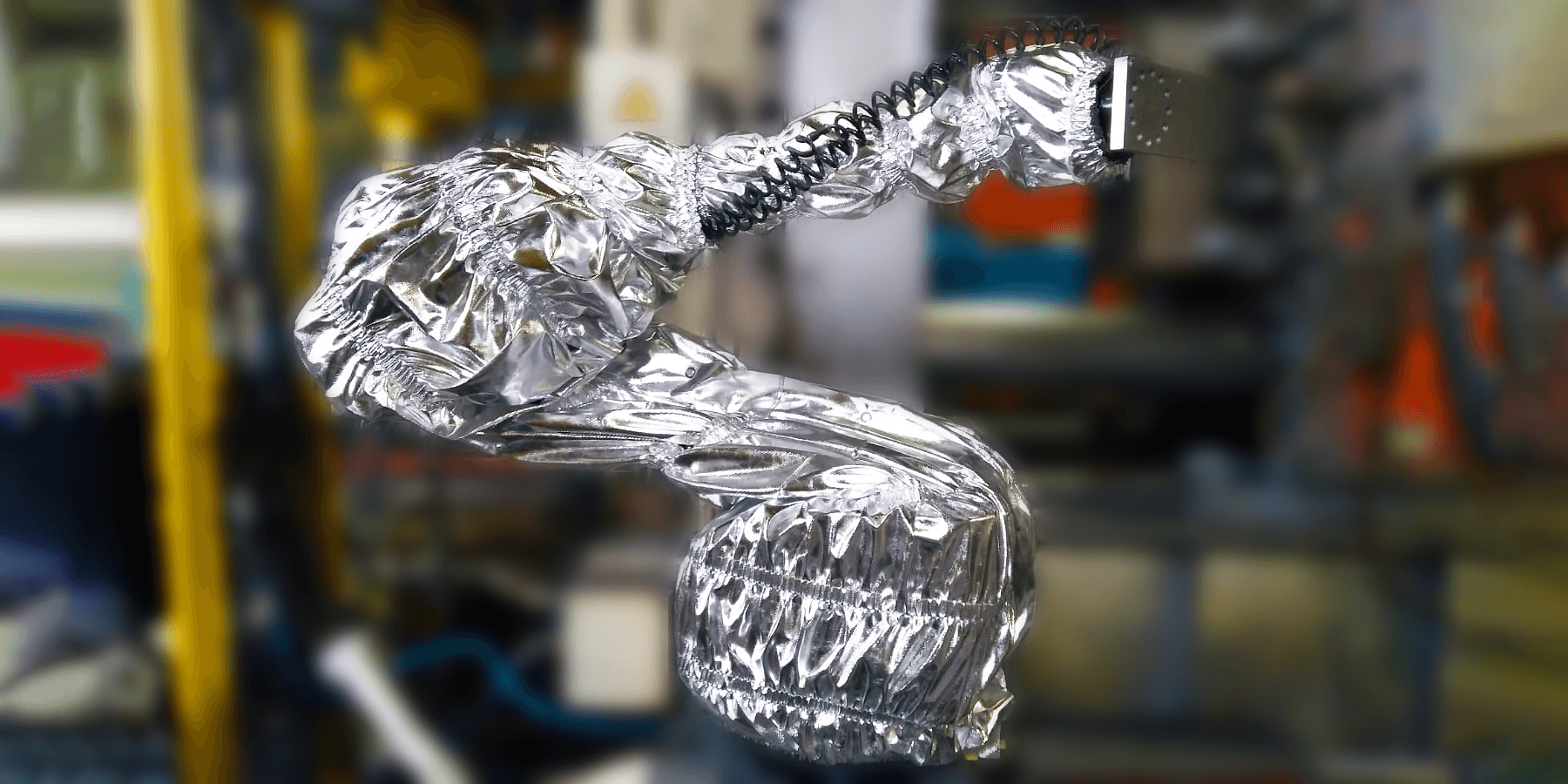

Maschinen mit angepassten Faltenbälgen vor Feuer schützen

Faltenbälge sind Abdeckungen, die an Werkzeugmaschinen verwendet werden, um die beweglichen Teile der Maschine zu schützen, indem verhindert wird, dass Schmutz die Linearführungen blockiert, und um den Bediener vor Schäden zu schützen. Laserschneidmaschinen fügen der Mischung eine weitere Gefahr hinzu, indem sie Funken und Feuer erzeugen, die jedes Material entzünden können, das nicht ordnungsgemäß feuerfest gemacht wurde.

Die Brandgefahr kann sehr hoch sein, wenn die Laserschneidmaschine nicht ordnungsgemäß isoliert ist. Jeder Maschinentyp und sogar Anwendungen innerhalb derselben Maschine haben unterschiedliche Spezifikationen, die unterschiedliche Arten von Balgabdeckungen erfordern. Der Schutz einer Laserschneidmaschine vor Feuer hängt zum Teil von der Auswahl der richtigen Abdeckungsart und des richtigen schwer entflammbaren Materials ab.

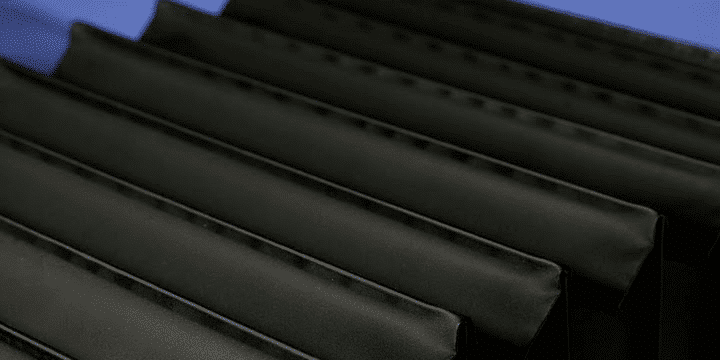

Otegos flammfeste Balgstoffe

Balgstoffe von Otego für Laserschneidmaschinen sind nicht nur feuer- und schwer entflammbar, sondern auch extrem widerstandsfähig gegen mechanische Beanspruchung ausgelegt, um ein vorzeitiges Auftreten von Nadelstichproblemen an den Falzquerschnitten zu vermeiden. Hergestellt aus hochtemperaturbeständigem PU, lässt es sich per HF- oder Hochtemperaturschweißen verschweißen, lässt sich leicht falten und hat eine außergewöhnliche mechanische Festigkeit, die eine lange Lebensdauer gewährleistet. Unsere PUR-beschichteten Gewebe sind auch in einer Vielzahl von Dicken und Widerstandsstufen erhältlich, um allen Arten von Maschinenanforderungen gerecht zu werden, von feuerhemmend bis schwer entflammbar.

Kontaktieren Sie uns und erfahren Sie mehr über unsere Balggewebe für Laserschneidtechnologien.