Debido al desarrollo de los laser y el aumento de la performance en la tecnologia…

¿Cómo elegir el fuelle adecuado para maquinaria?

Los fuelles protegen a las piezas valiosas y a los trabajadores. Al proteger las guías y los componentes de la máquinaria, los cobertores tipo fuelles ayudan al buen funcionamiento de las máquinas. De hecho, las máquinas para herramientas, los láseres, las máquinas de impresión 3D y varios tipos de maquinaria requieren protección para funcionar en condiciones ambientales dificiles, por eso es importante seleccionar el fuelle apropiado.

1 – Tipo de ambiente de trabajo

Ambiente seco

Para el ambiente seco, los riesgos más conocidos son:

- El polvo

- La protección para máquinas y personas

La mayoría de las veces estas máquinas no producen materiales de desecho y no usan ningún líquido. Ejemplo de máquina en ambiente seco: máquinas de medición.

Ambiente húmedo

Las características de este entorno están relacionadas con el uso de diferentes líquidos. La transformación de la materia es un ejemplo de proceso para el ambiente húmedo. El aspecto húmedo se diferencia principalmente por dos tipos de liqudos:

- Líquido refrigerante: para preservar las herramientas y la parte de mecanizado se necesita un proceso de enfriamiento. Múltiples fricciones calientan la piezas de trabajo de mecanizado y pueden deformarse. Para las herramientas el riesgo es el mismo, con la disminución de la vida útil.

- Aceite de corte: este líquido mejora y facilita el proceso de mecanizado de la transformación del material

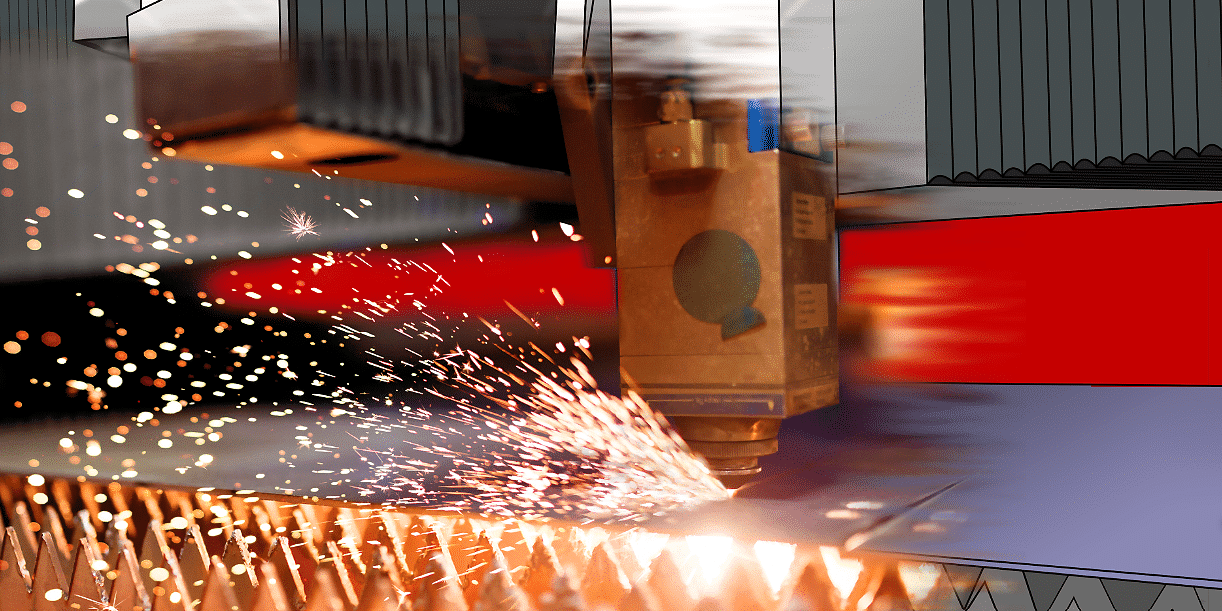

Ambiente caliente

El proceso de corte por láser presenta un gran riesgo de incendio. El componente de la tela debe ser ignífugo para proteger la máquina. Este es el principal requisito de este entorno entre otros. Ejemplo de máquinas en ambiente caliente: máquina de corte por láser y máquina de impresión 3D.

2 – Tipo de materiales para fuelles

Las características del entorno dependen de la pieza mecanizada y del proceso de mecanizado; También determina el fuelle requerido para proteger las máquinas y los usuarios.

Tejido de PVC (cloruro de polivinilo)

Por su composición, los fuelles de PVC pueden proteger la máquinaria de los refrigerantes. . De hecho, a veces en el proceso se usan refrigerantes (agua y / o soluciones químicas) para enfriar la pieza de mecanizado o la herramienta y finalmente para promover el mecanizado. Pero cuando la sustancia tiene un pH no neutro, puede dañar el fuelle. Este solo resiste la temperatura a alrededor de 70 ° C-80 ° C. Además, el fuelle de PVC no se adapta a los aceites y derivados de petroleo

Tejido PUR (poliuretano reticulado)

El tejido PUR tiene una ventaja importante: Resiste altas temperaturas hasta 150 ° C y resiste aceites e hidrocarburos. La resistencia a altas temperaturas es muy útil cuando hay pequeñas salpicaduras de metal fundido. Y la resistencia a los aceites es importante para las máquinas herramienta durante el proceso de mecanizado cuando se utilizan aceites para mejorar la calidad de la pieza.

Tejido de TPU (termo poliuretano)

El tejido TPU tiene la propiedad de resistir a los aceites. La tela también puede resistir desde bajas temperaturas hasta 80 ° C . La tela es capaz de resistir a los aceites e hidrocarburos. Este tipo de tela se puede usar para ambientes húmedos cuando no hay un requisito especial sobre la temperatura.

Tejido de Caucho

Los fuelles con estos tejidos se ensamblan mediante un proceso de costura, proporciona una alta resistencia mecánica, pero no se ajusta al ambiente húmedo. El segundo inconveniente es la incapacidad de ser fino, por lo que ocupa mas espacio al comprimirse.

Tela de aramida

Para algunas aplicaciones se requiere una alta resistencia mecánica. De hecho, para los entornos donde hay salpicaduras (astillas y polvo), el fuelle no se deformará frente a impactos.

3 – Tipo de proceso de fabricación

Hay muchas posibilidades de hacer un fuelle, estas posibilidades aumentan con los numerosos tipos de materiales y formas de los fuelles.

Soldadura HF (alta frecuencia)

Uno de los procesos comunes de fabricación allí es el proceso de soldadura de alta frecuencia. Este proceso consiste en soldar las partes del telido entre ellas con una máquina que suelda con alta frecuencia.

Soldadura por calor

Este segundo proceso de soldadura consiste en colocar una placa entre las capas de la tela y soldar con una máquina de alta temperatura para disolver la placa y fijar las diferentes partes entre ellas.

Encolado

El tercer proceso es el proceso de pegado. Eso permite pegar las paredes laterales de la tela entre ellas. El proceso está cerca del proceso de alta frecuencia, pero el producto final no tiene una vida útil como el proceso de alta frecuencia.

Laminado

El proceso de laminado presenta una ventaja: es la capacidad de elegir diferentes materiales para componer el producto. Este proceso proporciona fuelles para máquinas pequeñas porque la tela puede ser muy ligera. Pero los inconvenientes son los siguientes: el producto puede tener problemas de delaminación y es un proceso costoso.

Cosido

El quinto proceso de fabricación es el proceso de costura. Este proceso de fabricación proporciona una alta resistencia mecánica al fuelle. Con este proceso, la tela perderá automáticamente la propiedad de impermeabilidad.

4 – Alternativa para cubiertas flexibles

Además de los fuelles anteriores, también hay 2 fuelles más. Estos fuelles tienen como especialidades estar hechos con un producto diferente y tener una composición híbrida.

Fundas telescópicas

Las cubiertas telescópicas están hechas de paneles de acero. Toda la cubierta de protección está compuesta por acero. Este tipo de protección permite una resistencia mecánica muy alta y una alta protección. Pero la composición no puede ofrecer una buena movilidad de la cubierta y no puede ser hermética. El otro inconveniente es la incapacidad de ser completamente retráctil.

Cubiertas híbridas

Para superar los problemas de la cubierta telescópica existen las cubiertas híbridas. Esta cubierta de protección está hecha de tela flexible con placas de acero. Entonces el producto tiene buenas propiedades:

- Alta resistencia mecánica

- Mejor movilidad

- Más retráctil

- Estanco

Conclusión

Elegir el material adecuado para el entorno adecuado es esencial para un proceso eficiente. De hecho, un buen equipo proporcionará un mejor rendimiento. Al elegir la protección adecuada, la máquina usada requerirá menos proceso de mantenimiento y dara una mayor vida útil a la máquina.