レーザー切断技術:火災の危険から機械を保護する

レーザー切断機は、産業とその作業効率に劇的な革命をもたらしました。 多くの点で、製造と生産の状況が変化し、コストを削減しながら、より合理化されました。 間違いなく、レーザー技術は現在、多くの最新の工作機械の不可欠な部分です。

レーザー切断技術:昔から現在まで

レーザー発明の基本は、アルバートアインシュタインが「放射」概念の背後にある原理を考案した1900年代にさかのぼります。 しかし、レーザーの応用は1960年代になって初めて形成されました。 セオドア・メイマンは、米国カリフォルニア州のヒューズ研究所で最初の機能性レーザーを製造および運用しました。

レーザーの最初の用途の中には、航空機および自動車産業で、ダイカストアルミニウム自動車ラジエーターシェルに穴を開けるために使用されました。 それ以降、この技術の最も人気のあるアプリケーションの1つになりました。

50年以上後、レーザー技術は性能、品質、精度の面でかなり進歩しました。 システムの効率と精度が向上したため、製造業者は現在、製造プロセスでさまざまなタイプのレーザーを使用しています。

レーザー切断技術:どのように機能するか

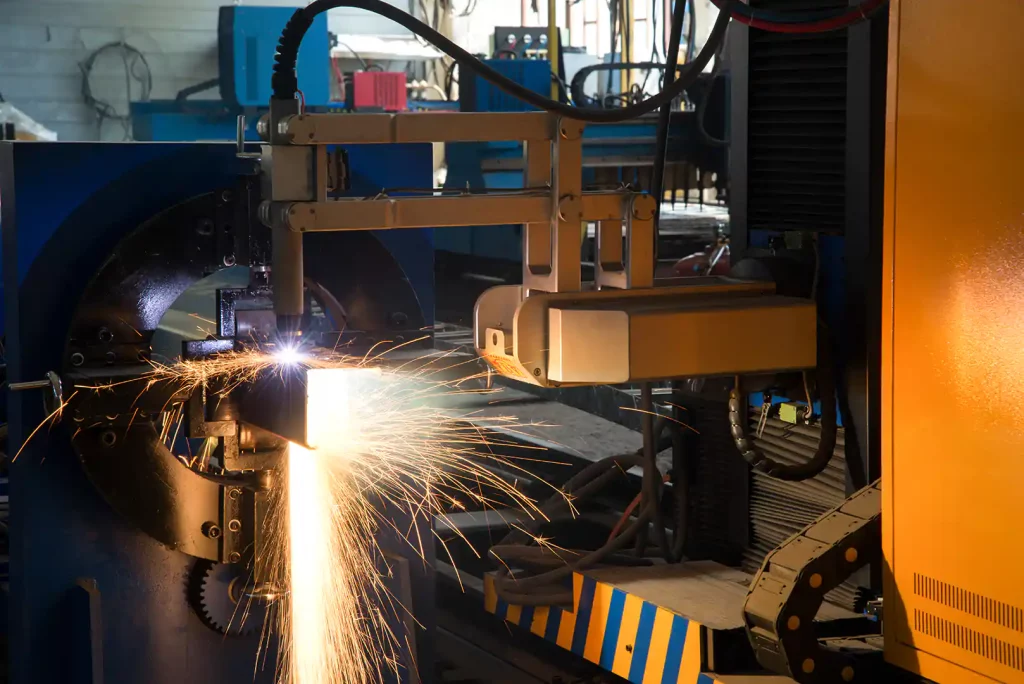

基本的に、レーザー切断は、金属板、プラスチック、および他の多くの材料から複雑な部品や形状を作成するために使用されるプロセスです。 製造業は、レーザーカッターの開発により大きな前進を遂げました。レーザーカッターは、材料にもよりますが、毎分最大10メートルの速度で材料を処理できるため、生産のスピードアップに貢献しています。 レーザーカッターは、さまざまな材料を正確で高品質にカットできるため、さまざまな業界で使用されています。 レーザーカッターは、アルミニウム、ステンレス、チタン合金など、さまざまな金属を切断または彫刻できます。

従来の金属加工と比較して、レーザー切断加工の利点ははるか多くあります。 特に、レーザー切断により、非常に複雑な形状を簡単に作成できるため、他の方法では不可能な正確な結果が得られます。 製造されたレーザーカット部品は、形状とサイズが均一であるだけでなく、魅力的な表面仕上げも備えています。 これにより、レーザー切断技術は、飛行機や自動車の部品、医療機器、電子部品などの商業用および高品質の精密部品での使用に最も理想的です。

レーザー切断技術の種類

レーザー技術は時間とともに劇的に進歩し、工作機械で使用されるレーザー切断技術の進化につながりました。 レーザーにはさまざまな種類があり、その中には次のものがあります。

-

CO2レーザー

最初のレーザー切断機は、1960年代にさかのぼるCO²レーザーを使用していました。 CO²は最も一般的なガスの1つであり、他のタイプのレーザーに比べて速度が比較的速いため、レーザー切断プロセスに使用されます。 CO²レーザーは、エネルギー伝達媒体として圧縮二酸化炭素を使用することにより、他のレーザーによって生成されるものよりも最大100倍短いパルスの形で途方もない出力を生成します。 この機能により、非常に高い切削速度を実現することができます。

CO²レーザーは、耐熱性の制限などの材料特性を処理する必要がないため、重い、厚い、または高密度の材料を高速で切断するのに最適です。 これにより、メーカーは新製品の設計をより迅速に作成できます。 当然、このより大きな力は、それらがより高いリスクの可能性を持っていることを意味し、細心の注意を払って取り扱われなければなりません。 危害や火災を防ぐために、機械は常にチェックする必要があります。 CO²レーザーは、適切な安全装置が着用されていない場合、皮膚のやけどや目の損傷を引き起こすリスクもあります。

-

光ファイバ結合ダイオードレーザー(FOCD)

光ファイバ結合ダイオードレーザー(FOCD)は、光ファイバ相互接続を備えたレーザーです。 これにより、システムをコンパクト、軽量、頑丈にすることで、製造プロセス中の精度と処理速度を向上させることができます。

光ファイバ技術は、自動車、航空宇宙、医療機器、包装機械、ロボット工学、医療機器など、幅広い産業に適用できます。 FOCDを使用する利点は、他のレーザー切断装置よりも小型、軽量、低コストであるということです。

FOCDは、レーザー出力を揮発性にする傾向があり、その結果、短いパルスレーザービームが発生します。 これにより、切断と溶接の品質が低下し、切断するだけでなく溶融することになります。 ただし、この問題はローパスフィルターを使用することで解決できます。 FOCDは、レーザー出力の変動を引き起こす傾向もあります。 単一のパルスを使用すると、システムは不安定で予測不可能なビームのエネルギーレベルに遭遇します。 これは、高出力レーザーの冷却システムをアップグレードするか、1サイクルで複数の短いパルスを利用してレーザー切断能力を高めることで解決できる可能性があります。

-

ファイバーレーザー

ファイバーレーザーは1980年代から使用されており、小型で輸送が容易なため、製造、建設など多くの分野で使用されています。 ファイバーレーザーのビームは、連続的またはパルス状に調整することができます。

ファイバーレーザーには、コンパクトなサイズ、高品質のビーム出力、直接オンオフ変調制御など、いくつかの利点があります。 ミラーがないため、ファイバーレーザーもメンテナンスが少なくて済みます。 CO²や他のレーザー切断プロセスと比較して、ファイバーレーザーの出力は比較的低くなっています。 ファイバーレーザーはまた、振動の影響を非常に受けやすく、レーザービームの品質を損ない、工作機械を故障させる可能性があります。

-

新しいレーザー技術

ダイオードを利用して発電するファイバーレーザーバーは、新しいレーザー技術のもう1つの形態です。

適応ジャバラで機械を火災から保護

ジャバラは工作機械に使用されるカバーで、破片がリニアガイドを詰まらせるのを防ぎ、オペレーターを危害から保護することにより、機械の可動部分を保護します。 レーザー切断機は、適切に耐火されていない材料を発火させる可能性のある火花と火を生成することにより別の危険をもたらします。

レーザー切断機が適切に隔離されていないと、火災の危険性が非常に高くなる可能性があります。 各タイプの機械や同じ機械内のアプリケーションでさえ、異なるタイプのジャバラカバーを必要とする場合が多々あります。 レーザー切断機を火災から安全に保つには、部分的には、適切なタイプのカバーと適切な難燃性材料の選択に依存します。

オテゴの難燃性ジャバラ生地

オテゴのジャバラ生地 レーザー切断機用は、耐火性と難燃性だけでなく、機械的ひずみに対しても非常に耐久性があるように設計されており、折り畳み断面でのピンホールの問題が早期に発生するのを防ぎます。 耐熱PU製で、HF溶接や高温溶接が可能で、折り目加工が容易、且つ機械的強度に優れ、長寿命を保証します。 当社のPURコーティングされた生地は、難燃性から不燃性まで、あらゆるタイプの機械要件に適合するように、さまざまな厚さと抵抗レベルを準備しております。

レーザー切断技術用の以下の生地については、お問い合わせください。